介绍

叶轮是离心泵的核心部件。在运行过程中,叶轮必须承受振动和离心力,从而对叶片施加拉、压和弯曲应力。此外,流过外部针孔或微孔(如图 1 所示)往往会导致点腐蚀,从而减少

流体传输的效率。因此,消除叶轮叶片的内部和表面缺陷对于防止蠕变、疲劳失效甚至损坏至关重要。 铸造流动分析可以纳入初步设计过程,以降低熔模铸造中形成缺陷的可能性(如偏析、表面针孔、缩孔和孔隙率),可显着提高铸件质量,缩短产品开发过程。已经开发了几种方法来模拟铸造中的浇注过程,包括压力关联方程的半隐式方法 (SIMPLE)、标记和单元 (MAC) 方法 2 和流体的求解算法体积 (SOLA-VOF) 方法。 3 为了提高叶轮铸件的质量,本研究使用 AnyCasting 中的模流分析技术来模拟浇注过程,以优化浇注系统并提高铸件产量和生产率。

方法

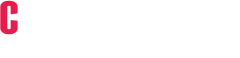

实验中使用的组件包括一个直径为 96.803 毫米的叶轮模具和一个 60 毫米的浇口,两侧有两个流道。图 2a 说明了浇注系统的初始设计。泵的材质采用17-4PH不锈钢。不锈钢材料的物理性质如下:密度(ρ)为7750 kg m-3,比热(S)为459.45 J kg-1·°C,液相线温度(TP)为1440°C,和固相线温度 (TS) 为 1400°C。热膨胀系数和热导率随温度而显着变化,它们被视为变量。对于随温度变化有限的物理参数(如密度、比热和潜热),在仿真软件中用常数处理。进行浇注和凝固过程的数值模拟的主要目的是优化工艺参数,实现铸造缺陷的预测和控制。我们使用 SolidWorks 3D 软件开发了叶轮叶片和浇注系统的精确单元模型。然后将模型导入 AnyCasting 进行基于有限差分法 (FDM) 的预处理。在离散计算节点,

1 离心泵螺旋叶轮形成的典型缺陷:内缩气孔; b 表面缺陷

我们导出了包含有限数量未知数的差分方程。求解差分方程产生近似解析解,这些解用于数值模拟中物理参数和工艺条件的设计。迭代计算的收敛标准<0.001。根据残余熔体模量 (RMM)4 并结合 Niyama 准则模型 5,6 评估缺陷的发生概率。熔融金属的填充涉及非等温流动,伴随着传热损失和凝固。根据质量、动量和能量守恒可以分析各种热力学行为和流场演变。连续性方程,纳维-斯托克斯方程(对于动量)、能量方程和流体体积函数用于预测熔融金属的填充行为和描述金属流动自由表面的变化。 收缩预测的 Niyama 准则模型指定如下6:

![]()

其中 G 表示感兴趣区域的局部温度梯度 (K m−1); R 是冷却速率;CNiyama 表示 Niyama 标准的阈值。 这里使用的 CNiyama 值是1.0 K1/2 s1/2 mm−1.4

结果和讨论

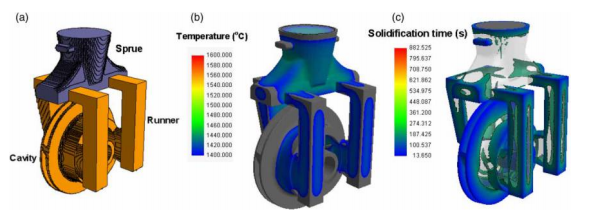

初始浇筑方案的数值分析

图 2a 显示了垂直门控系统的设计,其中包含 3849925 个计算单元。浇注温度 (Tcasting) 和壳模温度 (Tceramic) 分别为 1580 和 1200°C。 t = 1.9 秒时熔融金属的瞬态流动如图 2b 所示。倾倒在大约3.7秒内完成。如图,集线器之前被填满刀片是。这是因为叶片结构较复杂,厚度不均匀,增加了流动阻力和产生湍流的趋势。图 2c 显示了熔融金属凝固的顺序。凝固在大约882.5秒完成。外缘在大约 187 秒时凝固,这比刀片发生得更早。图 3 显示了使用 Niyama 准则模型(即考虑温度梯度和冷却速率的比率)结合 RMM 基于初始浇注参数在浇注的各个部分中出现缺陷的概率。RMM 表示在每个网格处达到临界固体分数时保留熔体的体积除以表面积。 RMM 的值越低,形成缺陷的可能性越大。如图所示,收缩缺陷很容易出现在薄壁区域以及呈现较大变化的区域。结构墙的厚度。我们推测,使用较低温度和较低壳模温度的熔融金属导致薄壁附近的结构冷却得更快,从而导致内部残余应力以及表面的缩孔和变形。此外,快速冷却次生枝晶之间的进料通道中增加了熔融金属的流动阻力,导致进料不足并较终导致缩孔。

2 初始浇注系统的物理模型; b t = 1.99 秒时熔融金属流动的瞬态现象。 灰色表示低于固相线温度(1400°C)的温度; c 在 t = 187.4 秒时凝固的瞬态现象

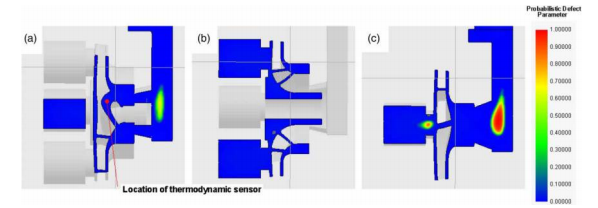

3 a-c 初始参数下不同截面出现缺陷的概率。 红色区域表示高概率收缩缺陷形成

改进浇注系统设计和浇注状况

在上一节中,由于浇注系统的不足,无法提供足够的加料,初始浇注参数导致缩孔和分散收缩。因此,必须对厚度不均匀和局部温度过高的结构进行改进。 考虑到结构壁厚变化较大的区域容易出现残余应力和变形,我们更换了叶片上的流道浇注系统的一侧带有冒口,以应对快速冷却和不完全进料。与冒口协调,我们将浇道直接放置在流道上方。此外,立管的设计必须满足能量标准,7 这意味着冒口和冒口颈部的凝固时间必须超过模腔的凝固时间,以确保进料通道保持通畅。为增强进料功能,冒口为水平方向,可提供顺畅的进料路径和与铸件的较短送料距离。此外,为确保有足够量的熔融金属填充铸造缺陷,冒口的尺寸和体积必须符合以下公式8:

![]()

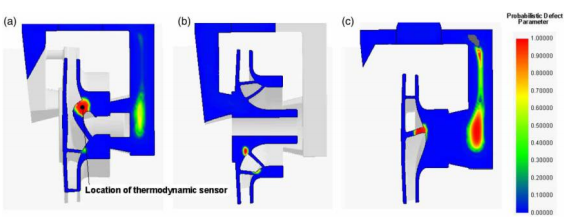

式中 V1、V2、V3 分别表示冒口的体积(mm3)、铸件的体积补给要求和冒口的较终凝固体积,β 表示铸造合金的凝固收缩系数(%)。我们将使用等式(2)(尺寸:60(d)×60(h)mm)设计的四个立管放在叶轮轮毂左侧外侧,起进料作用。图 4a 显示了门控系统的设计细节,共包含 4002480 个细胞。采用 Tcasting = 1650 和 Tceramic = 1250°C。图 4b 显示了 t = 2.2 秒时熔融金属流动的瞬态现象。如图所示,立管显着减轻了薄壁附近的流动和湍流的影响,从而降低了气孔的可能性。此外,凝固时间的分析表明,总凝固时间从 882.5 秒增加到 935.4 秒。冒口的加入使薄壁附近的凝固时间从 320 秒减少到 300 秒,冒口颈部的凝固时间(t = 440 秒)超过了较初形成缩孔区域的凝固时间(t = 150 秒)。这些

改变使成功完成喂养成为可能。

4 改进浇注系统的物理模型; b t = 2.26 秒浇注时熔融金属流动的瞬态现象;c t = 252.6 秒的瞬态凝固现象

5 a-c 改进浇注系统不同部分出现缺陷的概率,颜色代表概率缺陷参数

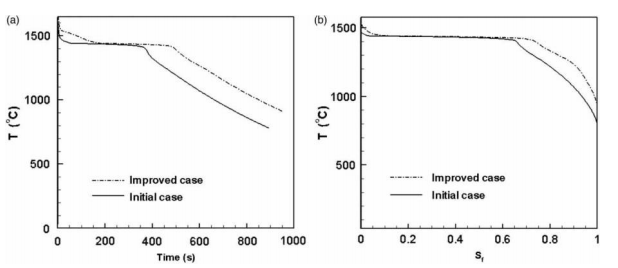

6 之间的关系:温度-时间; b 从热力学传感器获得的温度-固体分数。 3a 和 5a

初始方案和改进方案下的热力学行为分析

图 5 说明了缺陷发生的概率使用改进方案的各个部分。正如所见,重新设计的浇注系统显着降低了薄壁区域出现缩孔的可能性。这可以归因于冒口的添加和更高的浇注温度。为确定初始参数下铸件缺陷形成的原因,我们在叶轮叶片薄壁附近安装了热力学传感器,进行温度时间和时间-固含量分析,如图1和图2所示。 3a 和 5a。结果如图 6 所示。如图所示,使用初始浇注方案的缺陷位置的温度比使用改进方案的相同位置的温度更早下降到 1400°C 的固相线温度。前者在 390 秒时开始低于固相线温度,而后者直到 500 秒才这样做。显然,如果没有立管,初始浇注系统会导致叶轮结构内二次枝晶过快凝固。这导致叶片内进料不足,导致形成收缩孔隙。图 6b 显示初始浇注当固体分数为 70% 时,该方案导致温度从 1400°C 下降,而在改进的浇注系统下,直到固体分数为 78.5% 时才发生这种情况。我们推断,在初始浇注条件下,该位置过快的温度下降增加了流动阻力。改进后的浇注系统虽然延长了整体凝固过程,但显着提高了浇注效果。 熔融金属。

结论

本研究概述了基于 AnyCasting 数值模拟的离心泵叶轮熔模铸造工艺的优化。本研究的主要发现如下:

1. 改变浇注参数和浇注/加料系统的组合,以提高浇注温度和壳模温度,降低了叶轮叶片薄壁内的冷却速度,从而降低了表面变形和缩孔的可能性。

2、叶轮叶片内部结构复杂、厚度不均是部分地区出现缩孔和气孔的主要原因。改进方案延长了凝固时间;但冒口的加入使熔融

金属在结构壁厚变化过大的区域较早凝固。

3. 初始参数和改进参数的产率分别为 30.2% 和 28.9%。尽管使用初始浇注系统的产量较高,但这导致叶轮铸件中的收缩孔隙率和气孔率较高。添加提升管导致产量降低;然而,这完全消除了缺陷的形成。