介绍

镍基高温合金材料在航空和工业燃气涡轮发动机的热涡轮截面上有着广泛的应用。传统上,热段燃气轮机合金的开发始于现有合金无法满足的发动机要求,例如更高的温度、强度或耐久性要求。铸造镍基高温合金提供了一个独特的特点组合适合这些要求,也适用于小型涡轮和导弹发动机。

高温合金包括一组以镍、铁或钴为基础的合金,在5380℃(1000F)或更高的操作温度下结构使用。高温合金表现出优越的高温性能,并用于涉及燃气轮机中较热温度和/或高应力的应用,较明显的是涡轮叶片(或桶)、叶片(或喷嘴)、整体轮盘和燃烧室组件。除了在接近熔点的85%的工作温度下保持高强度外,些材料在燃气轮机环境中还表现出良好的热腐蚀和抗氧化性能。此外,高温合金可以经济地铸造成复杂形状和/或内部结构的部件,具有受控的均匀组织。

第二次世界大战期间,高温合金首次被引入军用燃气涡轮发动机,自那时以来,这项技术取得了巨大的进步。随着铸造工艺的发展,材料的不断进步,优化的合金相互“跳跃”,以提高材料的整体性能。这些进步包括常规铸造、等轴(EQ)合金定向凝固(DS)和单晶(SX)铸造部件。本文将讨论每种铸造技术的特点和应用,以及合金和性能的实例。

铸造工艺开发

铸造技术进步

铸造高温合金涡轮叶片和叶片的较初应用是常规铸造等轴(EQ)合金。等轴铸件用于大多数应用,包括静态和旋转部件,整体车轮和结构件。性能要求包括高温蠕变和疲劳强度,制造和修复的延展性和可焊性。

定向凝固技术的引入使铸件具有平行于旋转零件高应力加载方向的柱状晶粒(图1)。这些铸件由于消除了高应力加载轴横向的晶界,并减少了由DS固有的缓慢移动的凝固前沿造成的微孔隙率,从而实现了蠕变断裂强度和LCF寿命的显著提高技术。DS合金通常用于旋转部件应用,如2d和3d级涡轮叶片,EQ合金不能提供足够的蠕变强度。

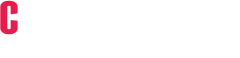

DS铸造技术的进一步扩展是单晶工艺的引入,由Pratt & Whitney Aircraft[2]首创,该工艺消除了所有的晶界,因此,需要晶界强化元素,如C、B、Hf和Zr。由于这些元素是熔点降低剂,因此SX合金的温度性能显著提高。单晶合金用于要求较高的高应力/高温发动机应用,如1”级涡轮叶片和叶片和燃烧室组件。SX铸件的优点包括改善了蠕变、疲劳、氧化和涂层性能,从而使涡轮发动机性能和耐久性更好[2-6]。此外,随着壁厚的减小,单晶合金的厚截面断裂寿命仍然保持较高的比例(图2)[7]。

图2。断裂寿命与试样厚度的对比表明,SX铸件优于DS/EQ

图2。断裂寿命与试样厚度的对比表明,SX铸件优于DS/EQ

先进高温合金材料

先进的高温合金材料已被引入,以响应工业对改善合金性能的需求。等轴合金cm939可焊“,cm247 LC”和cm681 LC, DS合金cm247 LC和cm186 LC和SX合金CMSX-4是这些改进的代表。

cm939可焊合金

IN 939合金(表1[8])是在20世纪60年代末由国际镍公司开发的。这种22%的铬(Cr),耐高温腐蚀合金已广泛应用于工业燃气轮机(IGT)市场的等轴叶片,段和燃烧器喷嘴。然而,由于边缘延展性和相关的合金化学设计,IN 939铸件很难焊接修复。

由于这些困难,Cannon-Muskegon开发了一种改进版本的IN 939合金,以提高修复焊接性和机械性能,重点是合金的延展性。与标准IN 939相比,设计了一种优化的目标化学,显著降低了Al、Ti、Ta和Cb(从而降低了γ′相的体积分数),优化了B、Zr和C含量,显著提高了S、P、N、O和Si的合金纯度。该专利成分已被指定。

cm939可焊合金

对cm939可焊合金进行了广泛的热处理和显微组织评价,以评价备选的热处理工艺。商业上出现了两种热处理选择理想的:一个五步生产周期,其中结合了一个典型的工业多阶段热处理ccle[91和涂层扩散循环]和一个简单的三步热循环[10](还包括涂层扩散步骤)。

cm939可焊合金铸态和热处理后的典型组织分别如图3-4所示。注意,在铸态组织中存在较小的eta (n)相,而在热处理组织中没有eta相。Eta相,即Ni(Ti.Cb,Ta),是一种不理想的脆性相,常存在于高Ti.Cr中。含Ta合金与低延展性有关[111。热处理后的晶界碳化物显微组织的高倍扫描电镜照片显示,细小的弥散碳化物是获得良好合金强度和延展性的关键(图5)[121]。

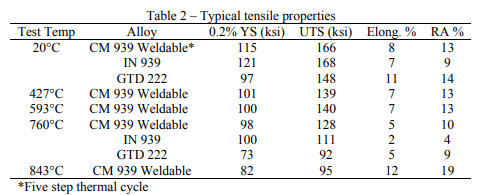

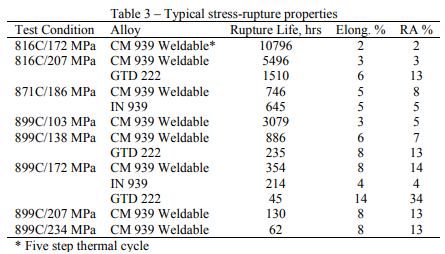

cm939可焊合金的典型拉伸性能如表2所示;典型的应力-破裂特性见表3和图6。标准IN 939[13]和GTD 222[14]合金的性能比较。GTD 222合金(表1[15)是通用电气公司开发的一种替代合金,通常用于类似于in939合金的应用。与标准in939合金相比,GTD 222具有更好的延展性,但强度较低。

对比数据分析表明,cm939可焊合金的强度与in939合金相近,但延性有所提高,与GTD 222相比,在保持良好延性的同时,强度有了显著提高。换句话说,cm939可焊提供了三种合金的强度和延展性的较佳组合。

图 6 – CM 939 可焊应力断裂寿命(五步热处理)

图 6 – CM 939 可焊应力断裂寿命(五步热处理)

作为替代,三步热循环更短,更简单,因此更便宜的后铸造加工。该方案的力学性能数据显示,与五步cvcle相比,强度有所提高,但延展性略有降低,但仍然可以接受。除了持久寿命的整体改善外,这种热处理还显著提高了蠕变时间至1% [161]。

通过TWI有限公司(Cambridge UK)在一系列焊接前热条件下(包括铸态、过时效和热处理态)进行的一系列试验,评估了cm939可焊合金的改善的延展性和可焊性。良好的焊接规范包括铸造后退火或焊接前过时效程序;其他条件被包括以关联合金延展性的发生(或不发生)焊缝微裂纹。使用625、C263和Havnes 282合金填充丝进行的板焊试验表明,在焊接和焊后热处理条件下均没有HAZ开裂的证据[17,18]。典型的微结构如图7所示。这项工作以及对多个铸件的常规修复焊接(无裂纹问题)证实了cm939可焊合金的可焊性提高。较近的发展提高了强度能力,导致cm939可焊填充线的成功生产,该产品可从Polymet公司(辛辛那提,OH)获得,用于cm939可焊铸件的焊接修复。

图 7 – CM 939 Weldable/C263 填充金属熔合线的典型焊缝显微组织

图 7 – CM 939 Weldable/C263 填充金属熔合线的典型焊缝显微组织

由于良好的性能评价,cm939可焊合金正在取代in738 LC和in713 LC合金,用于小型高性能涡轮喷气发动机的燃烧室、涡轮外壳和叶片环等结构件。

CM 247 LC合金

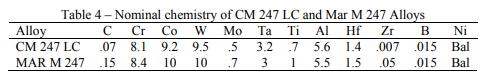

早期的DS铸件采用MAR M 002、MAR M 200和MAR M 247等轴叶片合金;然而,许多合金在DS晶界表现出低延展性和裂纹[191]。这为开发利用DS工艺优化的合金提供了动力。CM 247 LC合金(表4)是MAR M 247合金的改进,旨在减少薄壁复杂芯型铸件的DS晶界开裂。

cm247 LC合金的化学改性包括降低Zr和Ti含量,加强Si和S的控制,从而改善了铸造性能。碳化物含量的降低提高了碳化物组织、碳化物稳定性和室温至中温塑性。cm247lc合金的延性比标准MAR M 247合金提高了2倍。W、Mo和CI含量降低,以补偿较低的C,以平衡合金的Phacomp考虑[191这些变化也有利于等轴铸件,从而减少热裂和热裂;因此,cm247 LC合金也被选择为许多EQ应用,如轴向和离心整体轮,涡轮叶片和叶片段。

Re-bearing合金

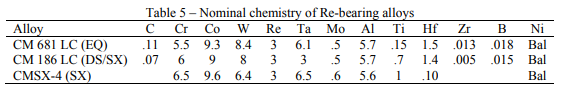

合金发展的下一个重大进展是将铼(Re)引入EQ。DS和SX allovs(表5)。这些所谓的“第二代”合金具有显著的蠕变断裂性能,这是由于Re分散到y基体,延缓了y(强化)相的粗化,并增加了yly' misfit[201]。稀土“团簇”作为位错运动的障碍,从而提高了合金的强度。