1.简介

铸造耐热镍合金技术的主要问题之一是其形状成形的能力,以提供所需的铸造性能。的蠕变强度,耐力下热结合 - 机械疲劳和镍基超合金的可塑性,用于航空燃气涡轮机的特定应用而优化可以例如通过的尺寸,方向和晶粒的均匀性的合适的选择来实现。

在某些热和机械负载条件下,镍基高温合金的蠕变断裂强度随晶粒尺寸的增加而增加。然而,在许多情况下,屈服强度和拉伸强度降低。此外,铸件的细晶粒组织的特征在于具有较高的稳态蠕变速度[1-4]。

因此,合理地掌握控制这些合金原始结构的形状的能力,使其适合所生产产品的工作条件即可。控制铸造耐热镍合金的晶粒尺寸的方法主要包括:通过引入适当的添加剂,非均相成核剂[5-7]对表面进行改性,使凝固合金受到机械因素的影响,并对液态合金进行体积改性。在文献中,有许多关于使用精炼方法[8]并用微添加剂改性[9-10]对镍超合金进行微结构精炼的信息。

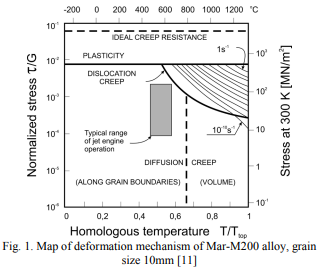

该研究包括评估在浇铸模具时表面和体积的改变以及双重过滤对由镍基高温合金IN-713C和MAR-247的废料制成的铸件在加速蠕变下的稳定性的影响。分析了两种研究条件下微晶尺寸对高温蠕变特性的影响。变型I的蠕变特性是在先前对这些合金的研究中获得的,参数为T = 982°C,σ= 150MPa [1]。变体II包括对参数为T = 760°C的IN713C进行合金蠕变测试,σ= 400MPa,合金MAR247,参数T = 982°C,σ= 200MPa。这些研究模拟了在极端条件下观察到的涡轮发动机较剧烈部分的破坏过程。考虑到材料宏观和微观结构的立体特征,分析了样品中裂纹形成和生长的条件。实验室测试的结果可以初步评估不同技术对航空用燃气轮机中特定应用进行改性的镍基高温合金的适用性。

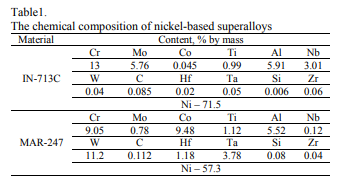

2.材料和研究方法制备了四组尺寸为(M12,do = 6.0 mm lo = 32mm)的螺纹样品。用于宏观和微观结构机械测试的样品由铸件制成,其起始批料是镍基高温合金IN-713C和MAR-247的废料,其化学成分示于表1。

通过以下四个铸造实验获得了铸件:

1.Cast IN-713C,(蓝色,蓝色滤镜的一种形式)

2.Cast IN-713C,(白色,蓝色滤镜的一种形式)

3.Cast MAR-247,(蓝色,蓝色滤镜的一种形式)

4.Cast MAR-247,(白色,蓝色滤镜的一种形式)

Leybold–Heraeus在Al 2 O3坩埚中熔炼废品,然后在IS 5 / III型真空感应炉中进行铸造的过程。实验2和4包括仅在体积修改过程中对材料的宏观结构进行成形。而实验1和3在组合修饰的条件下,即所谓的表面修饰和体积修饰。

表面和体积改性的整个过程需要应用所谓的“蓝色”形式(具有改性涂层CoAl2O4),并将另外含有铝酸钴的过滤器放置在流道盘中。该溶液的另一个结果是合金的双重过滤。

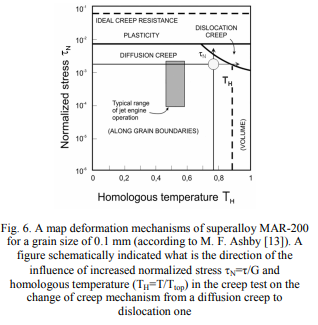

蠕变测试是在与飞机发动机涡轮叶片的运行条件相对应的条件下进行的。使用了不同的测试参数,包括与用于给定超级合金的WSKRzeszów与技术报告卡兼容的验收测试相对应的参数(对于IN713C:T = 982°C,σ= 150MPa,对于Mar247:T = 982°C,σ = 200MPa)。在机器WalterBai AG LFMZ-30kN上进行了蠕变测试。使用表中列出的参数进行了研究。 1.表1还列出了确定这组合金(图1)[11、12]的变形机理的参数,即所谓的归一化应力τN=τ/ G和同源温度TH = T / Ttop。设计蠕变测试参数(表1)以获取有关晶粒尺寸对材料蠕变特性影响的信息。根据航空涡轮发动机中的应用,该领域的知识将允许以合理的方式在铸造过程中塑造铸件的宏观结构。重要决定铸件宏观组织特征的本质主要是其热机械载荷的条件。

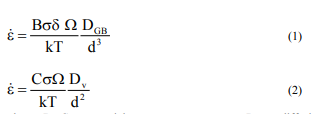

对变形机理图的分析表明,取决于测试条件(温度和应力),超级合金蠕变过程中的塑性变形可能是由于扩散或位错蠕变而发生的。根据R. L. Coble和Nabarro-Herring模型,在扩散蠕变条件下,稳态蠕变速率显着取决于晶粒尺寸,分别用关系(1)和(2)进行描述[12-14]:

其中:B,C –材料常数,σ–应力,Dgz –跨晶界扩散系数,b – Burgers矢量,k –玻尔兹曼常数,T –绝对温度,d –晶粒直径,Ω–原子量,d –有效厚度,Dv –晶格扩散系数虽然在位错蠕变机制的情况下,它由关系式(3)描述,但与晶粒尺寸无关:

其中:A,n –材料常数τ–剪切应力,Def扩散系数,G –剪切模量b – Burgers矢量,k –玻尔兹曼常数,T –绝对温度,d –晶粒直径。

同时应注意的是,在蠕变试验条件下,由于位错蠕变导致材料变形,体积扩散(Nabarro-Hering模型)和跨晶界(Coble'模型)可能会同时发生,强度。这些过程中每个过程对变形的贡献取决于温度,应力,晶粒尺寸及其边界结构[12-13]。

3,调查结果和结果讨论

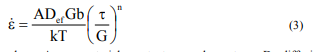

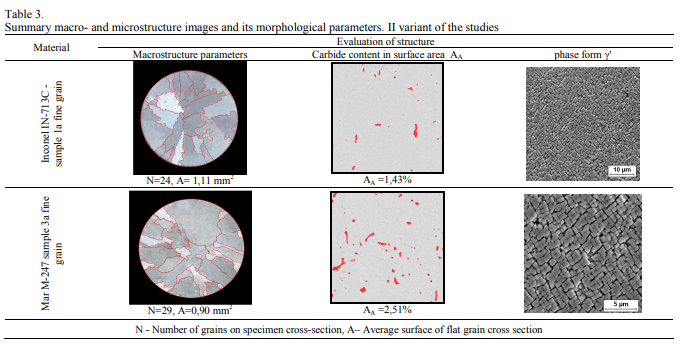

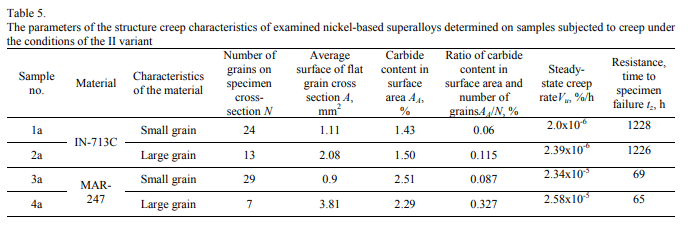

表中列出了在蠕变试验的变型II条件下研究的所选铸件结构的图像。 3.在Marble试剂中腌制用于显微镜观察的制剂。表4和表5列出了测试样品宏观和微观结构的选定形态参数。使用MetIlo程序评估了宏观结构的基本参数。在蠕变测试后,对样品的横截面(d0 = 6mm)进行测试。

金相研究表明,仅体积改变的作用是在高温合金中形成粗晶粒结构,同时进行体积和表面修饰导致形成细晶粒结构(表4和5)。从增强被测合金的强度和蠕变条件下的可持续性的观点出发,对碳化物相析出的研究非常重要,表明其在超级合金MAR-247中具有更高的表面AA(表4和表5)。初级碳化物主要以“汉字”的形式出现在晶界区域[2]。

标签。图4和表5总结了与蠕变特性相关的被检查高温合金的宏观结构立体参数,例如样品破裂时间tz,稳定蠕变速度Vu。这些值对于定义决定材料在高温蠕变下的稳定性的因素非常重要。

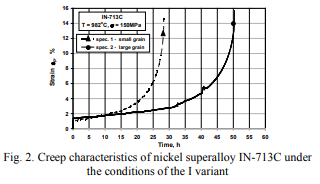

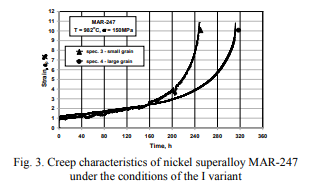

图2和图3显示了根据研究I型进行的蠕变试验基础上开发的高温合金IN713C和MAR-247的蠕变特征。

对于超级合金,IN-713C的稳定性将主要取决于大晶粒的尺寸,对于具有粗晶粒结构的样品,其稳定性将达到t = 50小时,而对于具有粉碎晶粒的样品,其体积达到28小时(t = 50小时)和表面改性(表4)。同样,在合金MAR-247的高温蠕变中,大晶粒的尺寸从根本上影响样品的破裂时间。具有粗粒结构的样品的稳定性比粉碎的谷物样品高20%以上。

从表4中出的数据可以清楚地看出,所测试材料的稳定性还强烈取决于其微观结构中公开的AA碳化物的面积。新参数AA / N(碳化物的表面积指的是样品表中的晶粒数,表6)很好地说明了这种效果。无论该蠕变试验中此参数的增加如何,经测试的高温合金tz都较高,而稳定蠕变速度Vu则达到较低的值(表4)。

研究和分析的结果表明,在完成的测试中,跨晶界的扩散蠕变决定了稳态蠕变速度Vu和超级合金的稳定性(表4)。我们可以假设,在I测试变量的给定情况下(t = 980°C,σ= 150MPa),扩散蠕变下的稳定性(样品破裂时间)决定了跨晶界的滑移。它调节了裂纹的形成和扩展过程。在这种情况下,决定高温合金稳定性的因素是碳化物的表面积与样品横截面上的晶粒数量之比(AA / N)。该表达式的值越高,表示材料在蠕变测试中的稳定性越高。

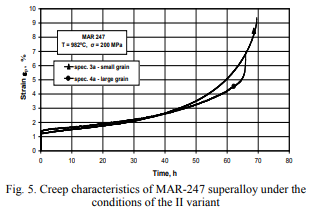

对与蠕变试验变型II对应的参数所获得的试验结果进行的分析(图4、5,表5)表明,通过增加轴向应力σ(导致归一化应力τ/ G增大)。 )在超级合金IN-173C和MAR-247的情况下,都没有观察到大颗粒尺寸对信条稳定性的影响(图4和5)。蠕变耐久性的差异只有几个小时。这表明,在这些蠕变测试条件下,材料变形过程主要是在位错机制下发生的,而不是如先前在Nabarro-Herring矩阵扩散机制(体积)下观察到的(图2、3)并通过Coble跨越晶界(这导致具有粗粒结构的材料的稳定性提高了)。图6很好地说明了蠕变测试参数对由于轴向应力σ增大而引起的材料变形(变形)机制变化的影响。

4。结论

总而言之,可以得出结论,在根据I变体进行的蠕变测试的条件下,决定晶粒大的超级合金(图3、4)的稳定性增加的关键因素是通过晶粒尺寸的增加而达到的。破坏晶界的作用。在高温下,由于滑移和爬升,晶界吸收了移动的位错,这导致了应变硬化的减少和材料的弱化。类似地,由于所谓的高温下越过晶界的滑移,晶界的减弱作用与材料的变形有关。效果是,晶粒可以彼此相对滑动,而不会在晶粒内部产生明显的变形。这些过程在这些测试条件下的结果是,观察到细颗粒材料的稳定性降低和变形率更高(图3、4)。

而在归一化应力τN=τ/ G值增加的情况下,在蠕变试验的II型条件下,从根本上限制了高温合金的变形和稳定性的因素(图5、6)晶粒尺寸(可以从变形图的分析中得出)。在这种热和机械载荷下,材料的变形过程会在材料的整个体积中发生,这主要是由于位错机制(由于爬升和位错滑移造成的)。在这种情况下,晶界的作用是次要的。蠕变测试的结果证实了这一点,蠕变测试表明,大颗粒和小颗粒都具有相当的稳定性(图5、6)。