摘要

提出了一种相对较新的方法来获得包含等原子浓度的几种主要元素的金属材料,这些材料看起来有望替代商业使用的合金。这种材料称为高熵合金(HEA)。研究表明,HEA倾向于形成简单的固溶体结构,并且还可能包含有序的金属间相。这种形成金属材料的方法可以被认为是生产具有提高的性能特征的新的HEA的背景。大多数研究集中在微观结构和测量性能之间的关系。大大减少了对研究和开发创建HEA的新有效方法的关注。在本文中,我们研究了通过离心金属热SHS获得CoCrFeNiMn–(X)HEA的可能性。首次测试了在合成过程中(原位)通过将合金成分引入起始放热组合物中对铸造CoCrFeNiMnMn合金进行改性的化学和工艺模式。表征了由含Ti-Si-B(C)或Al的混合物合成的NiCrCoFeMn合金的显微组织和相组成。发现CoCrFeNiMn–(Ti–Si–B(C))HEA的微观结构包括基于HEA的基体和钛的碳化物和硼化物的新结构夹杂物。高铝CoCrFeNiMn-Al HEA的复合结构以NiAl为基础,并形成了基于Cr和Fe的固溶体的分散纳米沉淀(约100 nm)。

引言

建立新合金系统的发展已广泛应用于获得在极端条件(高温和高负荷)下运行的现代金属材料,例如基于镍和铁的高温和耐热合金[1、2]。这种合金具有的性能特征即通过多组分合金化来实现。然而,通过选择合金元素以改善单组分合金的期望特性来生产金属材料的传统方法的可能性已经被大量耗尽,并且不再导致性能的显着提高。

2004年,提出了一种合金化的根本新概念,以生产包含原子百分比相等的几种主要元素的金属材料。这种材料称为高熵合金(HEA)[4-6]。较初的研究认为,由于混合的高配置熵,较好在HEA中形成无序的替代固溶体,而不是有序的(金属间)相,这样,HEA应该既具有高强度又具有足够的可塑性。

然而,[7-9]的作者表明构型熵的计算值与获得的实验多组分合金的相组成之间没有明确的相关性。发现相组成取决于HEA中所含元素的原子特性,而不是其数量。

高熵合金属于一类新的多组分合金,其中合金组分的浓度对应于相图的中心区域。研究表明,HEA倾向于形成固溶体结构,还可以包含有序相[8],并且有可能获得非普通合金所特有的结构。因此,形成金属材料的新方法为开发具有提高的性能特征的新合金提供了巨大的机会。特别地,正在开发的新的基于HEA的组合物具有用作高温材料的巨大潜力。第一步,提出了含有难熔成分(Nb,Mo,Ta,V和W)的HEA [15-17]。这些合金具有单相bcc结构,并具有高温强度(在T = 1600°C时为400 MPa)[16]。但是,它们的密度显着高于镍超合金(> 12 g / cm3)。因此,选择合金成分的较重要标准之一是比强度的提高[18-20]。例如,由于固溶强化和/或第二相的析出,可以通过形成期望的结构来提高合金的高温强度。在[21-24]中通过实验证实了这一点。众所周知,合金的性能是由结构中相的结合和给定结构元素的形成所引起的。例如,镍超合金具有高强度,这是通过在镍基基质中存在有序γ'相(Ni3Al)来确保的。

研究较广泛的HEA是Co-Cr-Fe-Ni-Mn系统。这些等原子合金以无序的fcc固溶体结构为代表[3],这使其对研究具有吸引力。众所周知,FCC结构在超过900°C的温度下具有热力学稳定性[25]。通常,该合金的单相结构稳定,因此被广泛用作“模型” HEA。应当指出,CoCrFeNiMn合金具有很高的机械性能-在室温下具有足够的可塑性,并且断裂伸长率为70-80%[25]-这是引起研究兴趣的第二个原因[25-28]。

但是,CoCrFeNiMn合金的广泛应用要求进行旨在揭示结构形成规律性的研究。显然,通过所需的结构(例如,由塑料固溶体基质和强化相的分散沉淀物组成)可实现一组较佳的HEA性能。如今,对HEA进行了广泛的研究。然而,合金元素的含量和热处理对这些合金的结构和性能的影响规律尚不完善,并且已成为主要任务的焦点。迫切需要进行其他研究,以基于复杂的合金HEA来创建新的金属材料,并开发有效的技术来生产具有给定成分和一组结构元素的金属。

在这方面,由于精心选择了成分及其浓度[19,20],在降低HEA强度的同时提高HEA强度[28,29]的研究似乎很有希望。此外,可通过与轻元素(如Al,Ti,Si,B等)进行经济合金化来降低HEA的密度。引入的合金成分复合物可显着提高强度,抗氧化性和抗蠕变性。由于大量可能的组合,这些合金中可能的强化机理及其通过化学成分的定量变化进行控制的方法仍未得到很好的研究。可以说,尚未完全研究基于HEA的此类材料的整个范围。因此,基于HEA的新型结构增强材料的开发引起了人们极大的兴趣,这使得在高温下扩展HEA的可能应用成为可能。

在大多数情况下,对HEA的研究着重于定义微观结构与被测性能之间的关系。对于研究和开发新的创建HEA的有效方法的关注大大减少。合金中存在大量的成分,使得获取过程成为一项艰巨的科学技术任务。获得多金属高熵合金的较重要技术因素是提供化学成分的高度均质化。还必须提供足够高的液态和固态合金冷却速率,以抑制导致不受控制地形成化合物的扩散过程。

这项工作的目的是研究通过离心金属热SHS方法[30-32]制备CoCrFeNiMn–(Х)HEA的可能性,以及通过引入合成来测试在合成过程中(原位)改性合金的化学和工艺模式。合金成分进入起始放热混合物。

实验性

应该强调的是,白蚁类型的高放热混合物的SHS发生在足以获得熔融态燃烧产物(高于2500°C)并因此制备铸件(锭)的温度下。

使用含有金属氧化物粉末(NiO,Cr2O3,Fe2O3,Co3O4,MnO2;粒径为50–100μm)和Al(PA-4品牌,粒径小于140μm),Ti,Si的铝热混合物进行SHS。 ,B和C。

将未加工的混合物(量为1 kg)放入石墨弹药筒(直径为80 mm)中,并在离心力a在10到70 g之间变化的情况下,在[30]中描述的实验装置中点燃。人工重力的条件是燃烧过程和合成产物形成的有力控制手段[31]。重力的作用使得可以显着抑制燃烧材料的飞溅,并提供燃烧前沿后面的合成产物的高温熔体的强烈混合,并在燃烧前沿获得绿色混合物的高转化率。在合成产物的重力分离和随后的冷却阶段,重力的作用有助于使金属相高产率地进入铸锭(接近计算出的金属相),从气态产物中去除气态产物以及整个过程中化学成分的均匀性。 HEA锭。

[32]中详细描述了在人工重力条件下铸造的CoCrFeNiMn合金的金属热SHS。

SHS生产的铸造合金通过X射线衍射(XRD)分析,扫描电子显微镜(SEM)和能量分散微分析(EDS)进行表征。为了揭示纳米结构的成分,将含Al的合金在5%硝酸溶液中进行蚀刻,然后中和溶液。

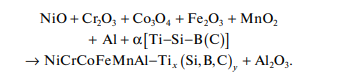

SHS反应生成的NiCrCoFeMn–(X)合金可以用以下方案表示:

其中AA是一种合金添加剂(Al和Ti-Si-B(C)),其浓度在Al的0.2-1.0摩尔分数和Ti-Si-B(C)的1-8 wt%范围内变化。主要成分以相等的原子分数使用。

[30–33]的作者先前指出,重力作用有利于将燃烧产物分离成两层(目标产物锭和Al2O3炉渣)以及所有组分的对流混合,这对增加燃烧量尤为重要。合金中成分的数量和浓度。因此,HEA的合成是在离心式SHS机器中进行的[30]。

结果与讨论铸造NiCrCoFeMn-Al HEAs的合成

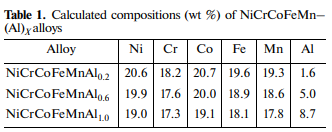

将超过化学计量比的铝引入放热的生坯混合物中,可轻松控制其在所生产合金成分中的浓度。因此,采用了这种初始HEA合金化的方法。由于Al的低比密度,因此其浓度的增加促进了合金的比密度的降低,并且由于允许了高反应性和铝化物的形成而有助于增强。合成的HEA的组成在表1中给出。为了确定合金制备的较佳条件,我们对(离心加速度)在1到70 g之间的变化进行了实验。我们的实验表明,随着a的增加,NiCrCoFeMnAl0.2组合物的燃烧速度(Ub)从2 cm / s增加到6.1 cm / s,对于NiCrCoFeMnAl1.0 1.0组合物的燃烧速度(Ub)从2 cm / s增加到4.6 cm / s。

注意,Ub的增加在10到50 g之间较大。这是由于在燃烧前沿后面形成的高温熔体被强制过滤到生坯混合物中而引起的[30]。需要强调的另一点是,随着g随着Ub的增加而平行增长,材料的损失显着减少,目标材料锭的产量接近计算值。

a / g≤50制备的铸锭是多孔的(气体夹杂物)。当a / g≥50时,样品变得无孔且质量接近标称质量(〜98 wt%)。在这种情况下,燃烧期间飞溅的材料不超过1.5重量%。获得的合成产物为两层样品:目标合金和Al2O3(炉渣)。在较佳条件下形成的铸锭没有残留的孔隙,并且是整体的。

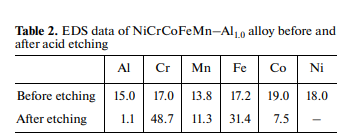

结果,选择> 50 g的值作为较佳值。 EDS分析表明,整个样品中各组分的浓度均未发生变化。其值的微小偏差在测得的误差范围内。重要的是要注意,除锰(6%)外,其他成分的含量均略低于标称值(小于2%)。通过将化学计量过量的氧化锰(MnO2)引入绿色组合物中,可以消除这种差异。

对组成进行了优化的样品的分析表明,合金中Al浓度的增加会导致合成合金的密度显着降低(图1a)。在这种情况下,其硬度显着提高(超过2倍)(图1b)。在X = 0.2-0.6范围内观察到明显的增长。

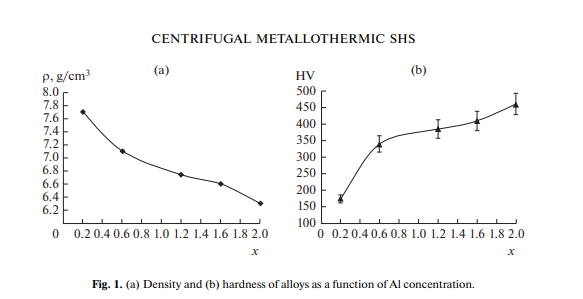

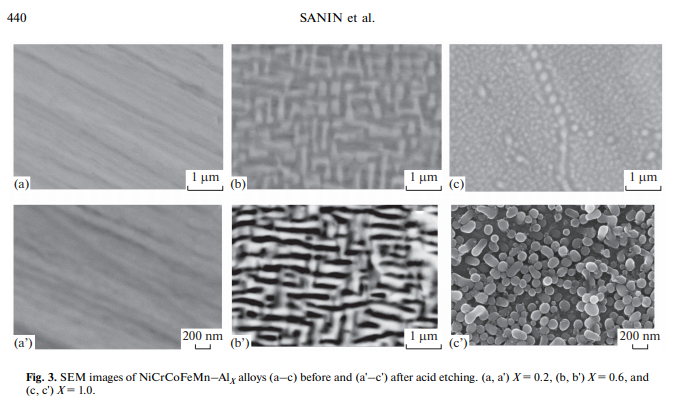

后者可以通过形成基于铝化物的金属间相的“固体”夹杂物来解释。对a = 55±5 g制备的铸造HEA的XRD分析表明,相组成对Al浓度的依赖性(图2)。在X = 0.2时,形成具有fcc结构的单相产物。当X = 0.6-1.0时,燃烧产物由α-Fe(bcc)相,γ-Fe(fcc)相和金属间β-NiAl相组成。

对所获得的合金的结构成分的分析表明,这些HEA由两相组成:基于γ/α-Fe的固溶体和基于β相的固溶体(NiAl金属间化合物)。

结构成分的大小(约50–100 nm)使得无法收集EDS数据。在这方面,研究基质和分散的纳米沉淀物的组成是令人感兴趣的。所获得的纳米级复合结构是所研究的HEA的非典型结构,将来,这种组合物可用作各种应用的结构材料。

铸造NiCrCoFeMn–(Ti–Si–B(C))HEAs的合成

首先研究了通过金属热SHS方法将基于Ti-Si-B(C)的复合改性剂引入绿色混合物中来制备由硼化硅增强的HEA的方法。主要目的是提供可控的相组成并获得由HEA基质(Co-Cr-Fe-Ni-Mn)和基于金属硼化物和硅化物(Ti(Cr)C,Ti(Cr)的强化沉淀物)组成的给定结构B2,Ti5Si3等)。所研究的组合物中包含的大多数元素都是反应性的,并且在燃烧波中该组合物的相互作用过程中可能对化学反应的发生产生相互影响。应当指出,NiCrCoFeMn HEA(也称为Cantor合金)构成了现在称为HEA族的基础,并且是多相的。但是,先前已证明NiCrCoFeMn合金,包括使用金属热SHS制备的合金[33,34],具有低强度性能[4]。因此,形成新的结构元素可以改善Co-Cr-Fe-Ni-Mn体系的HEA的强度性能。在这种情况下,应特别注意通过引入Ti-Si-B(C)复合改性剂来确定和测试由硼化硅增强的Co-Cr-Fe-Ni-Mn HEA的合成方式。

SHS反应可以通过以下方案表示:

研究成分燃烧过程的视频记录表明,对于α= 0–8 wt%,绿色混合物能够燃烧,结果形成了铸件燃烧产物。但是,对于α= 6–8 wt%,制备的样品表现出较低的可塑性并在冲击下破裂。这些合金的SEM研究表明,在包括复杂的金属间化合物在内的大部分材料中,碳化物和硼化物相均发生了沉淀,这显然是脆性增加的原因。因此,我们可以得出结论,α<6%的组合物有希望进一步研究。

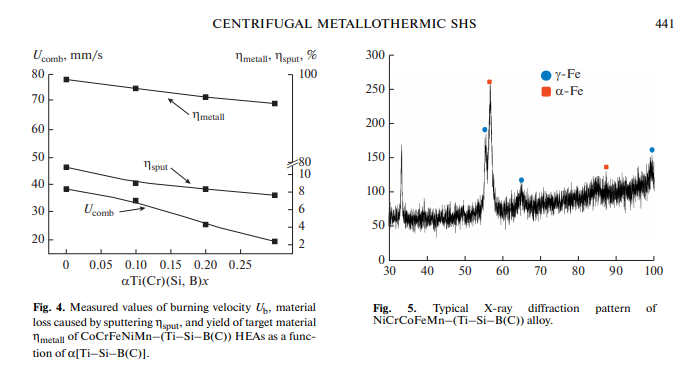

当α<6%和a> 30 g时,会形成具有清晰相分离的铸锭。 α的增加导致燃烧速度明显降低(图4)。

众所周知,NiCrCoFeMn HEA具有单相结构并具有增加的可塑性[3-6]。将α[Ti–Si–B(С)]引入到绿色混合物的组成中,可以控制基于HEA的均质基体组成的复合结构的形成并增强结构夹杂物。受控添加“轻”组分会降低获得的HEA的密度,并增加其物理机械特性。同时引入硅和硼有助于增加合金的抗氧化性。

在将离心加速度在20–70 g范围内变化的实验中,找到了用于合成该系统合金的较佳范围65±5g。 α值的增加(与以前的研究相比)是由组合物中存在的难熔组分(例如硼化物和硅化物)所解释的。

图5显示了典型的NiCrCoFeMn–(Ti–Si–B(C))HEA的XRD图。合金仅由两相组成:α-Fe(bcc)和γ-Fe(fcc)。 XRD分析显示没有其他阶段。显然,结构沉淀物的浓度低于该方法的灵敏度极限。复合改性剂含量的增加导致所形成的固溶体的分数的变化很小。

图6所示的SEM图像表明用Ti-Si-B(C)添加剂获得的NiCrCoFeMn合金的均质结构。元素图(图7-9)显示了基质中新的结构沉淀。