1.引言

铸造和锻造的In718多晶镍基高温合金即使在氧化和腐蚀环境中也具有高温强度和抗疲劳性[1]。这种性能使该材料适合用作涡轮盘以及在高达600-700ºC的温度下工作的航空发动机的某些静态组件[2]。该合金的配方包括各种过渡金属,这些金属可通过固溶强化,通过多个第二相颗粒,γ',γ'',δ(Ni3Nb),MC碳化物和Laves相沉淀,晶粒细化和a高孪晶边界密度[3]。在铸造过程中,化学偏析发生在凝固阶段,导致材料的机械性能在微观结构范围内发生局部变化,这是以前从未研究过的。

高速纳米压痕测绘方法的较新进展,例如XPM(加速特性测绘)[4],使得能够以几微米的横向分辨率评估大面积机械特性的局部变化。这样的分辨率值类似于分别在电子显微镜技术中用于确定局部组成和晶体取向的那些分辨率值,例如分别是EDS(电子弥散X射线光谱法)和EBSD(电子背散射衍射)。硬度通常确定为较大压痕载荷与残留印记的投影面积之比[5]。然而,当压痕深度在纳米到几微米的范围内时,该任务变得繁琐,尤其是在高速纳米压痕图的情况下,其目的是要测量数千个压痕。可以通过深度感应的压痕来解决此问题,在压痕中连续记录压痕载荷(P)和压入深度(d)。只要知道压头的几何形状,就可以使用Oliver和Pharr方法[6]从压痕载荷-穿透曲线直接推断出硬度和弹性模量。但是,在高速纳米压痕图的情况下,在过程中保持压头几何形状的跟踪很重要,因为在贴图中涉及的数千个压痕都会因尖端磨损而改变。

在这项研究中,我们将XPM图与通过EBSD获得的晶体取向和通过EDS获得的铸造Inconel 718标本的选定区域在三种不同温度下的选定区域的成分图相关联。 EDS结果显示,整个树突臂和树突间区域存在Nb的急性偏析,从而导致XPM图中的纳米硬度梯度很强。尽管如此,XPM图显示了晶粒内部相对恒定的弹性模量,不受局部化学成分的影响,而是晶粒取向的直接依赖性,这是对具有高弹性各向异性的材料(如镍)所期望的。确定局部机械性能与化学偏析的相关性对于在铸造或其他固化过程(例如焊接,维修或3D打印)中定制所得材料的性能,优化工艺参数以及开发基于微结构的模型至关重要。

-结果2.1.-显微组织本研究中使用的材料是铸造的IN718多晶镍基高温合金,其平均成分列于表1。

对该合金进行了三种不同的回火条件的热处理:

i。增溶(S):965ºC持续1小时,然后油淬。

ii。峰值老化沉淀(P):经过增溶处理后,在8 h内为720ºC,然后在2 h内冷却至620ºC,然后在8 h内在620ºC冷却并空冷。

iii。过时效(O):在峰值时效沉淀之后,在36小时内800ºC,然后进行炉冷。

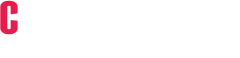

铸造的Inconel 718合金的光学显微照片如图1a和b所示。微观结构的特征是在毫米尺寸范围内的大的不规则晶粒。正如在凝固过程中通常发生的那样,每个晶粒都通过树枝状生长而发展,而留下由主要是δ(Ni3Nb),MC碳化物和Laves相组成的粗糙的第二相颗粒修饰的树突间区域,如图1c所示。 MC碳化物,Laves相和δ针的体积分数分别为1.3%,0.6%和4.4%。二次枝晶臂的间距为157 µm±23 µm。

在每种回火条件下,尺寸为640 µm x 640 µm的测量区域包括一个或几个晶粒,如图2.a,b和c的EBSD图所示,分别用于溶解状态,峰值年龄和过度老化的降水状态。 ,其中颜色代码分别表示表面法线的结晶方向。

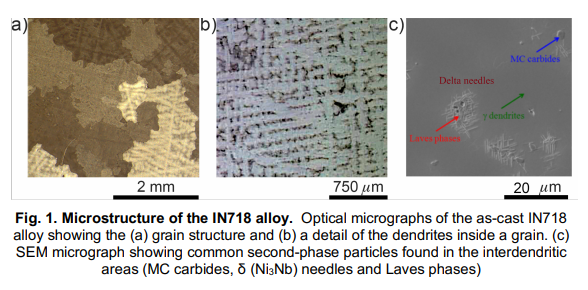

由于每种化学元素的扩散速率不同,预计铸造材料中的化学偏析会以枝晶尺寸出现。图3显示了该合金中七个较重要的合金元素:Ni,Cr,Fe,Mo,Al,Ti和Nb的三个代表区域中的成分图。这些图表明,Ni向枝晶间空间呈现出轻微的偏析,并且在枝晶间区域中发现的第二相颗粒中不存在。另一方面,由于Cr和Fe的扩散比其他元素要慢[7,8],因此它们倾向于局限在枝晶核心区域。在Mo和Al的情况下,它们的含量低于其他元素,并且沿不同的微观结构特征均匀分布。相反,Ti强烈地偏析到枝晶间区域,参与了在这些区域中存在的第二相颗粒(主要是MC碳化物)的形成。较终,Nb偏向树枝状晶体的外部区域,进入树枝状晶体间区域和第二相粒子。结果,即使平均Nb含量为5.1 wt。%,树枝状核的Nb含量也低至2 wt。%,而在远离第二相颗粒的树枝状区域中的Nb含量,达到8重量%。 Laves相和δ针状结构显示为包含约25 wt。%Nb的岛。在回火条件下,没有发现化学偏析的显着差异,这表明温度和时间分别不足以使化学成分均质化。

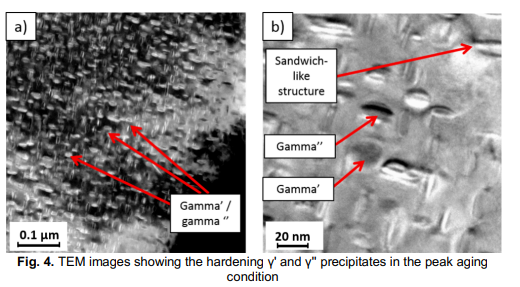

而后,通过TEM对峰值时效条件下的析出物进行了表征。合金基体包含由Ni基固溶体组成的FCC相。基体通过在时效过程中形成的成分为Ni3(Ti,Al)的金属间化合物FCC'相和成分为Ni3Nb的BCT'相得到强化[9]。图4显示了在不同的放大倍率下,样品在峰值时效条件下的TEM图像。沉淀物呈圆盘状,而沉淀物几乎呈球形。两者均具有20nm的平均尺寸。如图4b所示,还可以观察到复合沉淀物的存在,该沉淀物由两个夹在圆盘状沉淀物中的半球形椭球颗粒组成。

图4显示了在不同的放大倍率下,样品在峰值时效条件下的TEM图像。沉淀物呈圆盘状,而沉淀物几乎呈球形。两者均具有20nm的平均尺寸。如图4b所示,还可以观察到复合沉淀物的存在,该沉淀物由两个夹在圆盘状沉淀物中的半球形椭球颗粒组成。

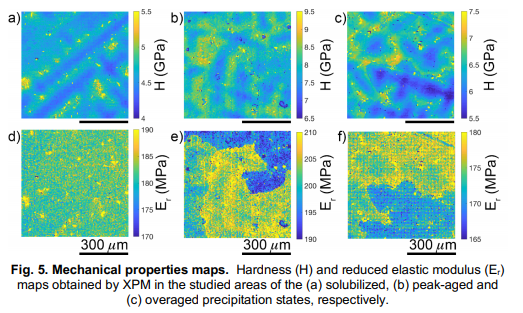

2.2.-机械性能分别在图5 a-c和d-f中显示了溶解,峰时和过时沉淀状态的硬度(H)和降低的弹性模量(Er)图。在不考虑第二相颗粒的情况下,对于溶解的,峰值时效的和过时效的回火,平均硬度值分别为4.7、7.8和6.2GPa。但是,硬度值在枝晶尺度上显示出很强的梯度,在枝晶核中的较低值倾向于朝着枝晶间区域增加(图5.a-c)。取决于回火条件,枝晶芯和枝晶间区域之间的硬度差高达2 GPa。此外,位于树突间空间中的第二相(主要是MC碳化物)具有较高的硬度值(较高30 GPa)。

关于降低的弹性模量(图5.d,e和f),该值未遵循硬度图(图5.ac)中观察到的趋势,并且对于每个晶粒而言,它们似乎是恒定的,并且对化学偏析的敏感性较低。在枝晶尺度上。在溶解状态下,整个测量区域仅包含一个晶粒,其表面法线方向位于[001]和[101]方向之间(图2a),并且弹性模量值恒定,约为182 MPa。仅存在于树突间空间中的第二相具有更高的值,远超过200 MPa。另一方面,峰值时效和过时效状态呈现出具有不同弹性模量值的区域,这些区域分别与测量区域中存在的晶粒的不同晶体学取向紧密匹配。处于峰值时效状态的浅蓝色颗粒(图2b),表面法向在[101]和[111]之间,呈现较高的弹性模量,约为210 MPa(图5e),而深橙色颗粒在过度老化的情况下(图2c),其表面法线接近[001],具有较低的弹性模量,约为165 MPa。

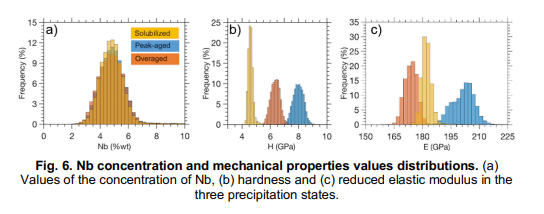

3.-讨论进行的相关研究表明,即使铸IN718通常显示出毫米级的晶粒尺寸,在微观尺度上也是一种非常不均匀的材料。固化过程中的树枝状生长导致SDAS规模(在这种情况下约为150μm)具有较大的异质性。结果,在每个晶粒内,在枝晶尺度上会发生强烈的化学偏析,枝晶核富含Fe和Cr,Nb贫化,而枝晶间区域则富含Nb和坚硬的第二相,例如TiC。颗粒(图1)。由于每个本构元素的扩散速率不同,会发生通过枝晶半径的化学偏析。尽管较慢的元素Cr和Fe保留在枝晶核中(分别为图3d-f和gI),但Ti和Nb倾向于偏向枝晶的外部(分别为图3p-r和su)。 ,特别是进入树突间区域。在特定的Nb情况下,该元素的存在对于形成负责增强Inconel 718的亚稳态-''- Ni3Nb沉淀至关重要。这些沉淀呈圆盘状(图4)并起关键作用作为增强剂,是因为它们相对于沉淀物的体积分数更高,并且与Ni基体的相干性以及D022体为中心的四边形结构的c轴引起的晶格畸变[10,11] 。因此,预期Nb的含量对这种合金的局部机械性能起着至关重要的作用。图6a表示从相应的EDS图获得的三种热处理的Nb分布的直方图,其中不包括第二相颗粒(图3s-u)。三个样品的分布相似,较小和较大含量分别为2和8 wt。%,这表明在回火处理期间Nb的扩散不会显着发生。相反,热处理预计会影响′′析出物的溶解,析出和粗化(图4),这些析出物将作为局部Nb含量的函数在枝晶尺度上不i均匀分布。

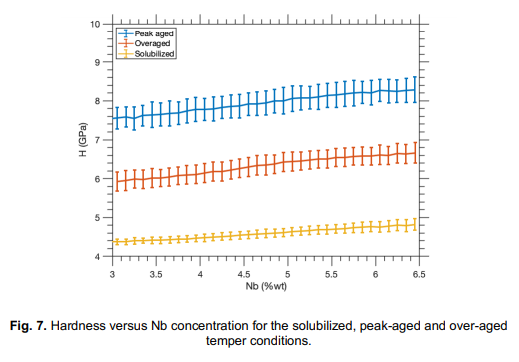

实际上,硬度图(图5a,b和c)显示出与Nb含量(图3s,t和u)和回火条件的直接相关性。根据合金的析出状态,图6b中的硬度值直方图分别显示了在增溶,峰值时效和过时效回火条件下的平均硬度分别为4.7、7.8和6.2 GPa。但更重要的是,硬度分散体提供了有关每种情况下Nb含量作用的有价值的信息。例如,与峰值时效和过度时效状态相比,增溶态的硬度分布更窄。换句话说,在增溶状态下的硬度分布的宽度约为1-1.2GPa,而在峰值时效和过时效状态下的硬度分布的宽度增加至约2GPa。通过比较图5a,b和c中树突臂的芯部和表面的硬度值,可以确认这一点。预计Nb主要以固溶状态存在于固溶体中,相对于高峰时效和过时效条件,“'”强化析出物的比例较低。这表明,与固溶强化的镍基高温合金相比,强化的Nb偏析会导致更大的机械性能变化。此外,Nb含量和硬度图分别包含超过16000个数据点,代表了具有统计意义的数据集,从中可以提取出每种回火条件下硬度和Nb含量之间的定量相关性,如图7所示。该信息代表了一种非常有价值的本地工具,可用来评估焊接,维修或3D打印组件的质量,因为本地硬度图可以直接与本地微观结构相关联,以识别由于Nb引起的Nb偏析强烈或局部回火的区域热影响区。

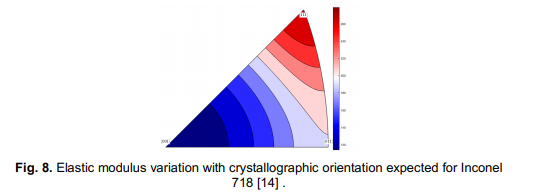

较后,有趣的是,降低的弹性模量图(图5d,e和f)没有显示出与局部化学偏析或回火条件的相关性。取而代之的是,弹性模量图与晶粒的晶体取向直接相关(图2a,b和c)。考虑到IN178的大的弹性各向异性以及与硬度相反的弹性特性对微观结构特征(如沉淀阶段或化学成分的微小变化)相对不敏感的事实,这不足为奇。图8绘制了使用IN718的单晶弹性常数(c11 = 259; c12 = 179; c44 = 109.6,以GPa为单位)计算的,具有晶体学取向的预期弹性模量变化[14] [12]。预期在279 GPa方向的弹性模量分别比在和方向104和113 GPa的弹性模量高得多。即使纳米压痕在压痕下施加了复杂的应力状态,有趣的是,压痕弹性模量的相对值与晶粒的正常晶体学取向也具有很好的相关性。例如,图2b中处于峰值时效状态的浅蓝色颗粒,其表面法向在[101]和[111]之间,则呈现出较高的弹性模量,约为210 GPa(图5e和6c),而深橙色颗粒处于过时效状态(图2c),其表面法线接近[001],其弹性模量较低,约为165 MPa(图5f和图6c)。

1. -结论在经历了三种不同回火温度的Inconel 718铸件的选定区域中,已经对局部力学性能,化学成分和晶体学取向进行了高通量的相关研究。样品在枝晶臂的尺度上显示出很强的Nb偏析,局部Nb含量在枝晶臂的核心中为2 wt。%,在树突间区域中为8 wt。%,在第二枝晶中为25 wt。%。相颗粒(MC碳化物,Laves相和δ相针状体)。发现在每种情况下,纳米硬度都与局部Nb含量和回火条件密切相关。相反,由于镍的高弹性各向异性,压痕弹性模量不受局部化学成分或回火条件的影响,而是与晶粒取向直接相关。确定局部机械性能,化学成分和回火状态之间的相关性可能是评估铸造零件和其他凝固过程(例如焊接,维修或3D打印零件)质量的非常有价值的工具。这样,可以将局部硬度图直接与局部微观结构相关联,以识别由于热影响区而导致Nb偏析强烈或局部回火的区域。

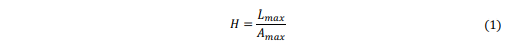

6.-实验方法5.1.-样品制备使用递减的粗砂纸研磨每个样品,然后机械抛光至OP-S(0.025μm)。在室温下60 s期间,使用格伦迪的试剂(52.6 cm3 HCl,36.9 cm3 H2O,10.5 cm3 HNO3、2.6 g CuCl2、2.6 g FeCl3)对样品表面进行额外蚀刻以解析菊池的图案时,需要进行EBSD表征。 5.2.-微结构表征使用安装在FEI FIB-FEGSEM Helios NanoLab 600i上的牛津检测器,通过EDS在感兴趣的区域中进行了成分表征。我们选择了20 kV的加速电压,2.7 nA的探针电流和5 mm的工作距离来绘制Ni,Cr,Fe,Nb,Mo,Ti和Al的浓度。使用牛津AZTec软件选择16个像素的合并窗口对地图进行处理,并以重量百分比(wt。%)的形式显示。使用在20 kV,2.7 nA的探针电流,8 mm的工作距离和100 nm的步长工作的牛津Nordlys 2 EBSD检测器在同一电子显微镜下进行晶体学取向映射。使用Oxford Instruments HKL Channel 5软件分析数据。另外,通过在200 kV下工作的透射电子显微镜(TEM)FEI Talos F200X对沉淀物进行表征。 5.3.-机械表征使用配备了12 mN称重传感器的Hysitron纳米压头,型号为TI950的Hysitron纳米压头和顶角为142.35º,尖端半径为150 nm的金刚石Berkovich压头来测定室温硬度和弹性模量。 XPM升级允许使用压头压电致动器(而不是平台移动)在压头之间移动压头,从而使位移过程更快,更准确。压电致动器的范围是80 µm。为了分析代表铸造显微组织的大面积,在每种情况下均执行了由8×8压痕矩形网格形成的16×16镶嵌。压头在栅格内的定位是通过压电致动器实现的,而矩形栅格之间完成镶嵌的运动是通过纳米压痕平台的常规平台移动实现的。使用这种方法,每个纳米压痕图由总共16384个压痕组成,并在12小时内获得。在所有情况下,压痕载荷均为10 mN,接触面积在200 nm范围内。压痕之间的距离为5μm,以免受到先前压痕的塑性变形量的影响[15]。这样,分析的总面积为640×640μm,分辨率为5 µm,覆盖了多个树枝状晶体和第二相。每个缩进都包含一个0.1 s的加载-保持-卸载周期。硬度(H)值从以下获得:

其中Lmax是测试期间达到的大负载,而Amax是通过Oliver和Pharr方法确定的接触面积[6]。降低的弹性模量是由接触刚度,即卸载曲线开始处的斜率(S = dP / dh),使用等式1获得的。 2。

![]()

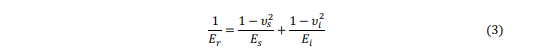

其中β是无量纲的校正因子,它解释了由于三角Berkovich冲头的压头尖端缺乏轴对称而导致的刚度偏差,β= 1.02-1.19 [16]。样品的弹性模量Es可以使用等式3获得。

其中E和E分别是样品和压头(i)的弹性模量和泊松比。

为了确保在如此大量的压痕之后压头的几何形状不会改变,在每次压痕会话之前和之后都要评估压头的面积函数。金刚石面积函数是通过在具有众所周知的机械性能的材料(例如熔融石英)中进行渐进式加载/卸载循环来确定的。在整个实验过程中未发现明显差异。