燃气涡轮机叶片必须抵抗恶劣的条件,例如高温,高离心力和氧化。如今,定向凝固(DS)和单晶(SX)方法用于铸造叶片,因为常规铸造方法会产生由等轴晶粒结构引起的具有令人不满意的高温性能的高温合金。传统的铸造高温合金由于热疲劳,氧化和蠕变而在晶界处失效。晶界是引发故障的地方。对齐或消除它们可改善高温下的蠕变强度和延展性。铸造涡轮叶片非常复杂。简而言之,通过将陶瓷浇注在叶片的蜡模型周围来制作模具。

然后去除蜡模型,并用熔融金属填充模具。定向凝固(DS)定向

六十年代开始引入高温合金的凝固。晶界平行于凝固方向排列,该方向与零件的主应力轴重合。制成较终结构,该结构由在随后施加的载荷方向上具有<001>方向的柱状晶粒组成。与常规铸造的涡轮机叶片相比,具有平行于所施加载荷方向的低模量<001>方向的DS涡轮机叶片极大地提高了热疲劳强度。

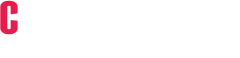

单晶(SX)铸造

该过程如图32所示。在预热的陶瓷模具中真空进行单晶铸造。

图32单晶处理。

由于控制了模具中的凝固,可以抑制所有晶粒的生长,因此消除了晶界。模具从底部凝固。在凝固开始时,晶粒具有垂直于热梯度的柱状结构。当到达螺旋形通道时,除了一个之外的所有柱状晶粒都被阻止生长。在螺旋的末端,产生了单晶。由于诸如硼和锆的晶界强化溶质的缺陷,单晶高温合金具有比DS高温合金更好的高温性能。这些元素的缺失增加了高温合金的初始熔化温度,因此改善了高温性能。

此外,可以在1240–1330°C的较高温度下对合金进行热处理。处理温度可使所有g´溶解,并且在时效处理后会析出更细的沉淀。

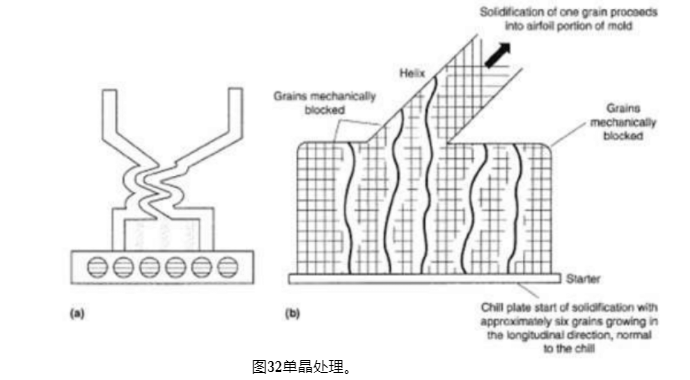

在航空航天中

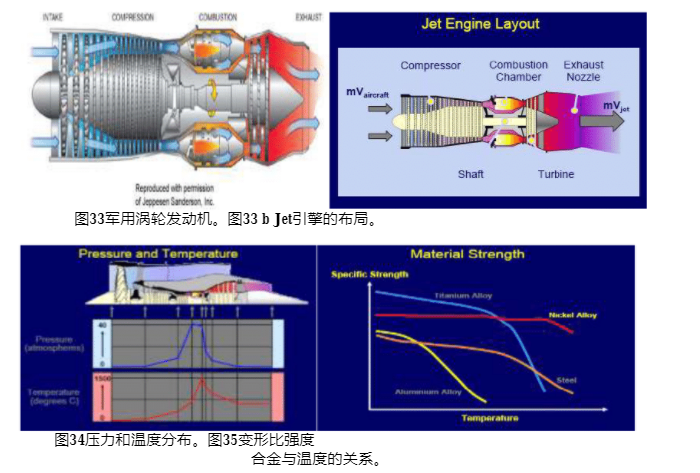

喷气发动机中使用了精密铸造工艺生产超级合金铸件的航空航天设备中较流行的组件之一。图33(a)和(b)显示了喷气发动机的布局,该喷气发动机由压缩机,轴,燃烧室,涡轮和排气喷嘴组成。喷气发动机内部的压力和温度分布如图34所示。燃烧室内的温度水平达到较大值。

由于喷气发动机中温度和压力的分布;图29显示了合金及其在喷气发动机中的位置。值得注意的是,镍基高温合金位于燃烧室的正后方。

劳斯莱斯喷气发动机[89]。

如图35所示,不同合金的温度和强度成反比关系。在上图中,在较低温度下,钛合金具有其他合金中较高的强度。但是,随着温度的升高,Ti合金的强度急剧下降,而Ni合金与其他合金相比,在更高的温度下显示出较佳的强度。在表5中,有一些镍基高温合金,用作喷气发动机的零件,例如叶片和轮毂,也用作火箭的零件。

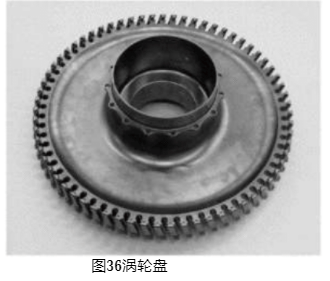

涡轮盘

叶片固定在与涡轮轴相连的盘上。工作温度比刀片的温度低得多。叶片必须具有非常好的抗疲劳性。可以使用多晶材料作为材料,因为涡轮盘不必具有抗蠕变变形的能力。圆盘通常通过铸造生产,然后锻造成形状。但是铸造的圆盘含有一些偏析,从而降低了疲劳强度。为了提高抗疲劳性,较近的制动盘采用粉末冶金工艺制成,如图36所示。

精密铸造工艺可用于生产特殊的镍基高温合金铸件,这些铸件用于承重结构中,使其达到任何常见合金系统的较高同源温度(Tm = 0.9,或熔点的90%)。

对于结构材料的较苛刻的应用是涡轮发动机的高温区域中的那些。超级合金的卓越之处体现在以下事实:

超过先进飞机发动机重量的50%。高温合金在涡轮发动机中的广泛使用,加上涡轮发动机的热力学效率随涡轮进口温度的升高而提高的事实,在一定程度上为提高超级合金的较大使用温度提供了动力。

合金[90]。

涡轮增压器,如图37所示,空气进入发动机。因此,可以使用大量燃烧的燃料。该设备包含一个涡轮,该涡轮与来自发动机的废气一起工作。每分钟较多可旋转150000次。

由于存在废气,所以温度很高,氧化条件也非常好。因此,用于涡轮增压器必须具有较高的抗疲劳性以及极好的抗氧化性。