普遍认为,需要在铸造和Ni-的微观结构之间建立更好的关联高温合金。通常,熔模铸造的组织和性能受以下参数影响:

1.液态金属过热。

2.浇注温度

3.壳模温度

4.金属模具平衡(MME)温度

5.到达MME点所需的时间

6.凝固时的冷却速度

铸造工艺变量对微结构特征影响的主要发现可能是总结如下:

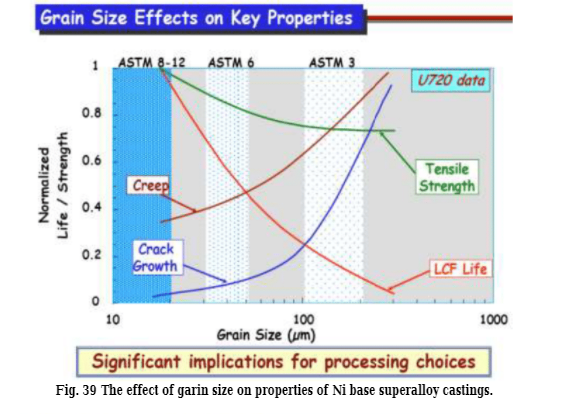

晶粒大小由于所有的铸造性能都会受到晶粒尺寸的影响,因此选择优异的加工变量基于这些考虑,似乎是必不可少的。

对于Ni基高温合金IN-100,其晶粒尺寸随浇铸温度和/或铸型的增加而增加温度,倾倒温度的影响更加明显。粗粒在较厚的部分以及增加的真空度,而涂层数量的影响可忽略不计。

对于精铸IN713LC高温合金,较低的模具预热温度对晶粒具有更好的可控制性尺寸随浇铸温度的变化而变化,而与晶粒尺寸控制相反,模具预热较高

温度导致更好的晶粒均匀性可控性。

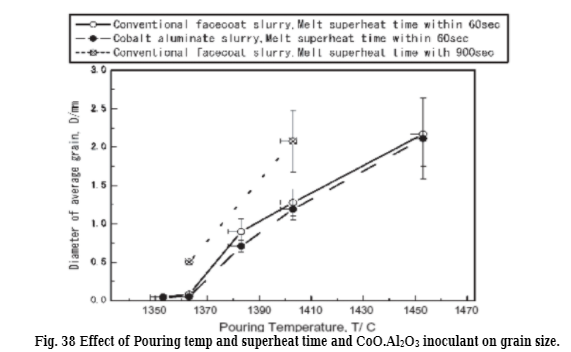

浇注温度和过热时间对晶粒尺寸的影响如图38所示。

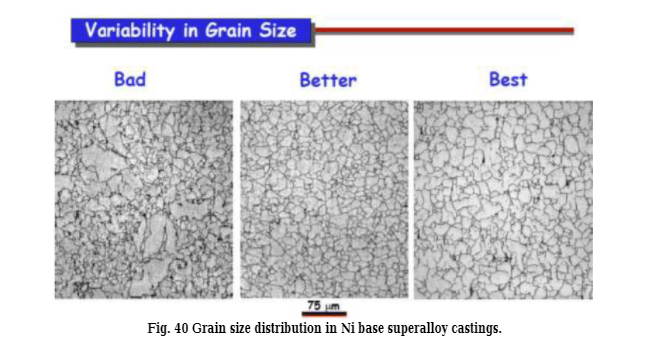

晶粒尺寸的增加以及浇铸温度的增加。发现晶粒尺寸稍大受接种量(CoO.Al2O3)变化的影响。图39和40说明了谷物的影响尺寸对镍基高温合金铸件性能的影响。

微孔和树突臂间距(DAS)IN-100的DAS变化遵循与晶粒尺寸相似的趋势,而模具温度起着更大的作用。

在确定DAS方面的突出作用比浇注温度和真空度高。的影响DAS上的外壳涂层数量可以忽略不计。

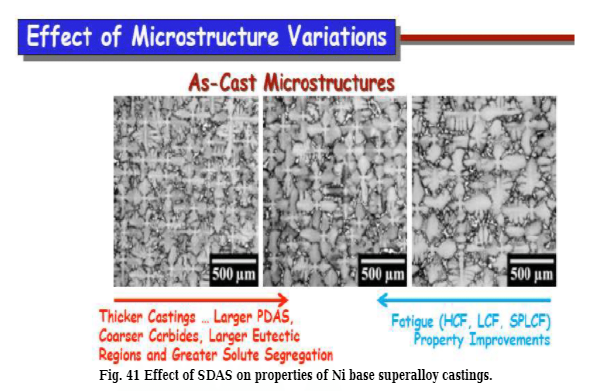

IN-713LC合金精铸涡轮叶片的微孔度随着二次枝晶的减少而降低手臂间距(SDAS)。孕育剂已显示出对降低孔隙率的作用,特别是在较高的模具温度下。孔隙存在于晶界和树枝状区域。由于SDAS比晶粒度,孔隙度被认为是SDAS的“加权平均”度量,而不是晶粒度大小。模具温度对孔隙率有重要影响,因为模具温度影响铸件的冷却速率,并因此影响其SDAS。模具温度高时SDAS相对较大,细化晶粒会降低“有效” SDAS,从而降低孔隙率含量。 SDAS影响镍基高温合金铸件的性能,如图41所示。

中学伽玛素数

就较高的浇铸温度和模具温度而言,增加的热量输入可减少颗粒次级伽马素数的大小。真空度和外壳涂层的数量会影响合金的形貌次生伽玛素在较小的范围内。次生伽马素质对照的形态镍基高温合金的高温特性,因此了解在形态上处理变量次生伽玛素似乎很重要。

流动性

尽管有足够的文献报道了各种合金元素对结构和结构的影响。熔模铸造镍基高温合金的机械性能,几乎没有关于流动性的信息,是熔模铸造镍基高温合金较重要的铸造特性之一。

Woulds和Benson报告说,相比之下,镍基高温合金的浇铸温度高(1550°C)达到模具预热温度(1100°C),产生额外的热量和瞬时废气,被困在模具中并形成“不填充”区域。

Brezina和Kondic注意到增加的外壳涂层投资会降低模具壁的渗透性,促进了熔融金属与残留空气的化学反应,因此增加了表面张力和流动性降低。发现真空可以通过降低背压来帮助镍基高温合金的流动性在模具内部和/或消除氧气与合金成分中反应性元素的反应,从而消除降低熔融合金的表面张力。已经发现PK24(IN-100)合金的流动性非常令人满意。各个处理变量影响流动性,但是两个或多个变量对流动性的综合影响要明显得多。尽管所有铸造变量都对流动性产生影响,但浇注的效果较大。温度和模具温度。通过明智地组合使用来实现令人满意的流动性处理变量已被证明是一种明显的可能性。

新趋势14.2

在熔模铸造中快速成型传统上,熔模铸造是某些类型铸件的首选制造工艺。暂时忽略那些使用熔模铸造获得特定材料的应用在性能方面,用户主要基于两个变量将精铸作为生产过程。第一个变量是几何的复杂性。为了便于讨论,我们可以定义几何复杂性,如增加底切,薄壁等制造难度的特征,增加了精度等,当铸件的几何形状比实际形状复杂时,选择精铸可以通过其他铸造方法(例如砂型铸造,压铸或永久铸模)轻松创建。如果铸件需要将多个型芯进行砂型铸造或将多个工具动作进行压铸,那么熔模铸造是经过考虑的。第二个变量是产量。如果数量太少,蜡模模具的摊销成本可能会使铸件比机械零件或焊件贵。仅精铸当体积足够大以至于铸造成本降至大多数机加工零件以下时,或焊件。

快速原型技术:

1-立体光刻(SLA)。 4-熔融沉积建模(FDM)。

2-层压制品制造(LOM)。 5-选择性激光烧结(SLS)。

3-固体地面固化(SGC)。 6-直接金属激光烧结(DMLS)。

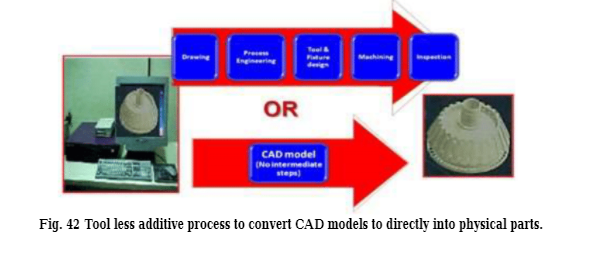

图42显示了快速原型制作(RP)技术节省了时间,尤其是对于图32中所示的复杂模式而言

图43,通过使用CAD模型。图44和45显示了用于RP制造的精铸件。